Is uw bedrijf klaar voor de 4de industriële revolutie? Laten we het hebben over de Industrie 4.0.

De industrie van 2022 wordt voortgestuwd door de opkomst van spitstechnologie en maakt zo deel uit van de vierde industriële revolutie, waar medewerkers, machines en artificiële intelligentie samen werken en perfect met elkaar verbonden zijn. Transparante informatie, beter anticiperen en beslissen: wat betekent de Industrie 4.0? Welke verandering houdt zij in voor onze Belgische bedrijven? En vooral ook: welke uitdagingen?

De digitale vernieuwing is een voorwaarde voor de economische en industriële omschakeling van ons land. De Industrie 4.0 is inmiddels in talrijke sectoren een krachtige hefboom geworden voor relance en transitie, zowel op het vlak van digitalisering als op het vlak van ecologie, en elke onderneming kan hier nu werk van maken.

Industrie 4.0: wat betekent dit?

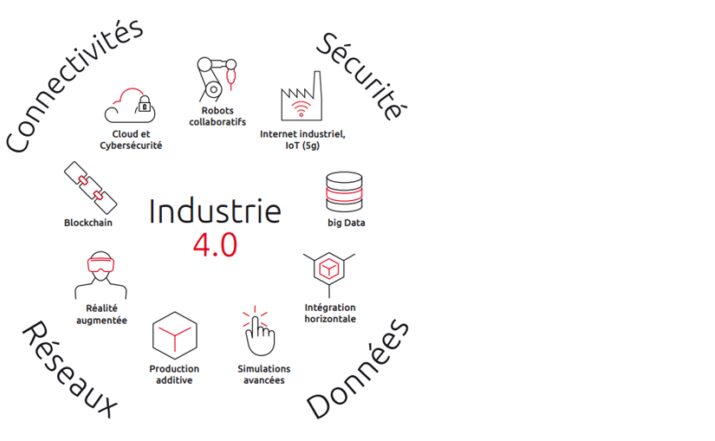

De industrie 4.0, ook bekend als de industrie van de toekomst, is de meest recente revolutie in de productiesector. Ze staat voor een nieuwe generatie aan geconnecteerde, gerobotiseerde en intelligente fabrieken. De industrie 4.0 maakt gebruik van connectiviteit, van netwerken en van data, waarbij veiligheid een absolute vereiste is.

Datatransport, analyse en beveiliging: de 3 pijlers van industrie 4.0

Waarom hebben we het over de Industrie 4.0?

Het concept van de industrie 4.0 maakt deel uit van de geschiedenis van de opeenvolgende industriële revoluties:

- 1e revolutie, 1784: de mechanisatie bevordert de industriële productie (water en stoom)

- 2e revolutie, 1870: de elektriciteit maakt massaproductie mogelijk aan wat sindsdien de lopende band is komen te heten

- 3e revolutie, 1969: de automatisering dankzij de elektronica en informatica, en vervolgens de globalisering in de jaren 80 (vaak de 3,5e revolutie genoemd)

- 4e revolutie: de industrie 4.0 introduceert digitale technologieën in de productie, die voortaan gedigitaliseerd is

Wat is er zo anders aan deze 4de industriële revolutie?

De industrie 4.0 gaat ervan uit dat een productiemiddel niet langer aan de lopende band producten moet maken of kopiëren, zoals dat het geval was in het tijdperk van de “mass production” en de globalisering, maar wel dat het voortaan moet voldoen aan de behoeften qua personalisering van de producten.

De nieuwe industrie biedt een antwoord op de verschillende industriële problematieken: traceerbaarheid, kwaliteit, onderhoud, labo-analyses, vermindering van afval, maar ook de slapende voorraden, de logistiek, de verwachte verkoop, de waakzaamheid t.o.v. de concurrentie, of nog, de nieuwe distributiemethoden.

Een ander belangrijk verschil is de menselijke aanpak, zo legt Gaëtan THORON ons uit. Hij is Pre-Sales Solution Architect van Win en expert in dit domein. “De industrie 4.0 zet de mens opnieuw centraal in de fabrieken en dat is voor mij een uiterst belangrijk en symbolisch criterium. In Wallonië zijn veel productiesites al gestart met deze revolutie. Hoe hebben ze dit gedaan? Door bijvoorbeeld de arbeiders uit het verleden centraal te zetten bij de projecten (met inbegrip van de CRM’s of de ERP’s). Zo kan het personeel worden omgeschoold, door het aanbieden van nieuwe vaardigheden en opleidingen. Omscholen gaat eenvoudiger, en er is duurzaam jobbehoud.”

Welke applicaties worden toegepast in de industrie 4.0?

De applicaties van de zogeheten industrie 4.0 zijn erg divers. Ze zijn mogelijk dankzij de exploitatie van verscheidene technologieën, waaronder:

- Augmented reality

- 3D-printen

- Artificiële intelligentie

- De Cloud.

Enkele meer concrete applicaties:

- Realtime monitoring en controle van de machines en de uitrusting

- Connectiviteit van de producten met het internet dankzij intelligente sensoren

- Intelligente fabricageprocessen (de machines zijn voortaan in staat om zelf hun eigen data te analyseren)

- Optimalisering van de processen, zowel in de productie als in het onderhoud

- Ecologische digitalisering om tijd, geld en papier te besparen

Welke sensoren worden gebruikt in de Industrie 4.0?

De Industrie 4.0 maakt gebruik van eenvoudige sensoren, die van verschillende aard kunnen zijn:

- Sondes voor het meten van de temperatuur, de vochtigheid of de viscositeit

- Instrumenten voor het meten van het gewicht, de druk, het niveau, het debiet, de snelheid

- Chemische sensoren

- Optische detectie

- Sensoren voor silo’s

“Al deze sensoren bestaan al lang, maar wat nieuw is, is dat ze onmiddellijk geïntegreerd zijn in de nieuwe technologische evoluties, zoals de artificiële intelligentie, maar ook de Big Data”, zo verduidelijkt Gaëtan.

De consument wil snel en in real time op de hoogte worden gebracht. Ethiek, duurzaamheid en ecologie staan voor de consument centraal.

Toepassing in de Waalse ondernemingen

De maakindustrie is de 4de grootste werkgever in Wallonië. Onze fabrieken zijn niet enkel actief in de farmaceutische, scheikundige, textiel-, mechanica- en metaalindustrie, maar ook hoofdzakelijk in de agrolevensmiddelenindustrie. De digitalisering van de sector is ingezet, waardoor de productie efficiënter wordt.

Dankzij de industrie 4.0 kunnen de ondernemingen voldoen aan de behoeften van de consumenten, bevestigt Gaëtan Thoron: “De consument wil snel en in real time op de hoogte worden gebracht. Ethiek, duurzaamheid en ecologie staan voor de consument centraal. De traceerbaarheid is één van de belangrijkste aandachtspunten voor de consumenten en de digitale tools zijn absoluut noodzakelijk om de ondernemingen te helpen bij het integreren ervan.”

Een voorbeeld uit de agrolevensmiddelenindustrie, waarbij de expert uitlegt dat intelligente camera’s worden gebruikt voor een betere kwaliteitscontrole: “Zo kunnen we fouten en gebreken detecteren die we met het blote oog niet kunnen opsporen. Een andere mogelijkheid zijn optische en infraroodcamera’s, die kunnen detecteren of de kurk van een fles goed dicht zit. Ze scannen de verpakkingen en etiketten. Tot slot kunnen we ook de tablets vernoemen, of de virtualrealitybrillen waarmee kan worden voorspeld of en wanneer de machines moeten worden hersteld of aan onderhoud toe zijn”.

Dankzij de digitalisering kunnen de agrolevensmiddelenbedrijven ook voldoen aan de talrijke kwaliteitsvereisten voor hun producten, naast de nieuwe vereisten vanwege de consument: hier kunnen we verwijzen naar de reglementering van het FAVV en andere controle-instanties. Een voorbeeld? Het uitsnijden van vlees. “Camera’s zullen heel nauwkeurig en met behulp van robotarmen een stuk vlees kunnen uitsnijden en het verwerken tot stukken van gelijk gewicht en vorm, zonder enige verspilling.”

Technisch gezien is voor de industrie 4.0 vereist dat ze de controle bewaart over haar Telecom- en IT-assets, met het vermogen om alle elementen te integreren

Welke basisvoorwaarden zijn vereist voor een geslaagde digitalisering in de Industrie 4.0?

Data zijn een essentieel onderdeel geworden in het digitaliseringsproces. Meer bepaald: een gegeven kunnen omzetten in informatie met meerwaarde, waardoor Big Data Smart Data (intelligente data) worden die bijvoorbeeld kunnen anticiperen op problemen aan een productieketen.

François Heroufosse, directeur van Wagralim, legt uit dat dit gebeurt via “het vermogen om grote hoeveelheden data te verzamelen, ze op te slaan, met elkaar te kruisen en ze uiteindelijk te interpreteren om er informatie en kennis uit te halen”. Technisch gezien is voor de industrie 4.0 vereist dat ze de controle bewaart over “haar Telecom- en IT-assets, met het vermogen om alle elementen te integreren, dit wil zeggen optimale netwerkverbindingen, beveiliging van gegevens en uiteraard het hosten van gegevens, hetzij on premise hetzij in een lokaal data center”.

Welke rol spelen de technologieën in de Industrie 4.0?

De directeur van Wagralim heeft ons dit uitgelegd in een video ter gelegenheid van een conferentie van Win in het kader van het Wallonie Data Center (WDC).

U moet functionele cookies accepteren om de video te bekijken.

Instellingen veranderenWat hij zegt is duidelijk. Een andere moeilijkheid zit hem in het vermogen om om te gaan met een IT-wereld die alsmaar complexer wordt, met name sinds het verschijnen van allerlei problemen rond de migratie naar de Cloud.

“Vandaag hebben bedrijven verschillende opties. Ze kunnen al hun business apps of een deel ervan onderbrengen in de Cloud. Ze kunnen het gebruik van private en publieke Clouds combineren. Ze kunnen gebruik maken van on site Data Centers (edge computing) of van gedelokaliseerde Data Centers. Of ze kunnen kiezen voor een mix van verschillende netwerken, lokale processing (IoT) en decentralisatie (Cloud).”

Deze nieuwe combinaties vormen samen de zogeheten Hybrid IT. “Dit is een domein waarvoor Win perfect is uitgerust”, bevestigt Gaëtan THORON. “Als we kijken naar wat een productielijn in dit nieuwe paradigma nodig heeft, dan kunnen we stellen dat aan deze noden volledig tegemoetgekomen wordt binnen al onze vakgebieden in 2022.“

De veiligheidsvereiste van de Industrie 4.0

De implementatie van de Industrie 4.0 in België krijgt echter te kampen met een belangrijke hinderpaal, te weten de informaticabeveiliging. In de industrie 4.0 slaat de beveiliging zowel op de toegang tot de resources en het identiteitsbeheer, als op hacking of storingen, die kunnen leiden tot pannes of defecten.

Gaëtan THORON merkt op: “Het is duidelijk dat in de industrie 4.0, een bedrijf behoefte heeft aan connectiviteit, aan netwerken, aan toegang tot internet en aan grote opslagcapaciteit, maar dat het ook informaticabeveiliging nodig heeft, van zowel de data en de informatie als het materiaal. Met Win zijn alle delen van uw infrastructuur perfect beveiligd, van de kern van uw netwerk tot aan de terminals van uw gebruikers, met inbegrip van de sensoren en de resources on prem of in een soevereine Cloud.”